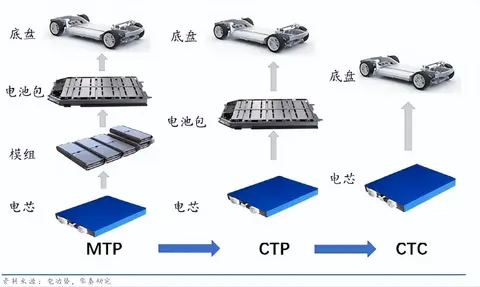

在新能源汽车持续升温的大背景下,动力电池作为核心零部件,其结构设计直接决定整车的性能、安全性与续航能力。而在众多结构方案中,**CTP(Cell-to-Pack)与CTC(Cell-to-Chassis)**两种前沿技术路线,正逐步演变为影响未来产业格局的关键力量。本文将从多个维度对这两种动力电池结构进行深度剖析,助您读懂CTP与CTC的战略价值与技术走向。

CTP,全称Cell-to-Pack,意指“电芯直接集成至电池包”。这一结构抛弃了传统的模组(Module)环节,通过优化排列和结构设计,将电芯以更高密度的方式装入电池包中,实现模组级别的“消失”。

CTP结构优势包括:

提升能量密度:省去模组结构,电池包的有效使用体积提升,单位体积可容纳更多电芯,整体能量密度提高约10%-15%;

简化制造流程:减少装配步骤,缩短生产周期,降低制造成本;

优化散热与安全性:通过均衡布局设计,改善热管理效果,减少热失控风险;

空间利用率高:更紧凑的设计,使电池包在有限空间内获得最大容量。

当前,宁德时代、比亚迪等龙头企业纷纷在主流车型中导入CTP技术,标志着该技术路线的成熟与应用可行性。

CTC,全称Cell-to-Chassis,即“电芯直接集成到底盘”,是目前最具颠覆性的电池结构设计理念之一。它不再将电池包视为独立组件,而是将电芯与整车底盘结构深度融合,实现动力系统的真正一体化。

CTC结构的核心优势在于:

一体化设计减少结构冗余:取消电池包外壳、电池托盘等重复结构,大幅减轻整车重量;

提升整车强度与稳定性:电池成为底盘承重结构的一部分,有助于增强车辆抗扭刚度;

优化热管理系统:通过底盘结构内嵌冷却系统,实现高效散热;

最大化车内空间:底盘集成电池后,车内布局更自由,为乘坐空间和行李空间释放更多潜能。

特斯拉4680电池平台、广汽埃安的弹匣电池技术,均在不同程度上体现了CTC结构设计思路,标志着行业正向更深层次的一体化迈进。

| 维度 | CTP结构 | CTC结构 |

|---|---|---|

| 结构复杂度 | 中等,取消模组但保留电池包 | 高,融合底盘与电池结构 |

| 制造难度 | 较低,兼容现有产线 | 较高,对整车设计要求极高 |

| 能量密度 | 高 | 更高(因结构极简) |

| 整车安全性 | 高 | 极高(因结构稳定性增强) |

| 空间利用率 | 优 | 最优 |

| 热管理能力 | 良好 | 极优 |

从上表可以看出,CTP更适合当下大规模商业化应用,而CTC则代表未来深度集成趋势。CTP可在当前平台上快速部署,降低成本,适合主流中低端车型;CTC则更契合高性能、平台化的整车开发理念,是中高端产品及未来整车平台迭代的核心支撑。

CTP与CTC的竞争,不仅是技术路线之争,更是整个动力电池生态的重构:

供应链重组:CTC推动电池厂与整车厂协同开发,促使电池企业参与整车底盘设计,打破原有零部件分工边界;

制造模式变革:CTP适配现有产线,利于快速量产,而CTC则需要新的平台设计逻辑,引导智能制造和模块化开发;

产业链协同升级:围绕CTC的技术挑战(如热管理、结构件加工、碰撞安全),将带动上下游企业的技术升级与协作;

技术驱动品牌升级:掌握CTC技术的企业,将在整车性能、安全性与轻量化方面具备显著优势,构建技术壁垒。

随着电动汽车技术不断演进,CTP与CTC并非完全对立,而可能形成互补与融合的新格局:

CTP+CTC混合结构:部分车型可能采用“包内CTP,结构为CTC”的混合方案,实现性能与制造的平衡;

平台化开发加速:以CTC为核心的整车平台开发,将促进动力电池与整车底盘、驱动、电控系统的深度融合,催生下一代电动汽车架构;

轻量化与高能效共存:未来技术将聚焦在提升电池结构强度同时,实现超高能量密度和轻量化车身,推动电动汽车续航和安全双提升。

在动力电池结构持续演进的浪潮中,CTP以其实用性和成本优势抢占当前市场先机,而CTC凭借结构创新与系统集成能力被视为未来趋势的方向标。两者的竞合,不仅推动了电池技术的跃迁,也在深刻重塑新能源汽车产业的设计哲学和制造体系。

未来,谁能在CTP与CTC之间找到最优解,谁就有望在新能源时代赢得技术与市场的双重主导权。

发布时间: 2025-05-10 11:22:13 >>资讯列表

本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除