在动力电池和储能电池快速发展的今天,电芯一致性差已成为制约电池组性能、寿命与安全的核心问题。无论是新能源汽车、便携式设备,还是大型储能系统,电芯的一致性都决定了系统的稳定性和可持续运行能力。本文将围绕电芯一致性的定义、典型表现、成因剖析及可行性解决方案,提供全方位的专业指导。

所谓电芯一致性差,是指同一批次或同一电池组内的单体电芯在关键性能指标上存在较大偏差。这些差异往往体现在以下几个维度:

当电芯的实际放电容量偏差超过±3%,会造成电池组整体可用容量受限于最低容量电芯,即“木桶效应”。这将直接导致整包电池续航能力下降10%~15%,严重影响使用体验与经济性。

电芯内阻差异大于5%时,高内阻电芯在充放电过程中会发热更快,热失控风险增高,同时也会加速其自身老化,形成“热-阻恶性循环”。

开路电压偏差大于0.05V会导致串联系统中电芯存在过充或过放现象,增加安全隐患,甚至触发保护机制或损伤电芯。

不同电芯的自放电速率差异,常常会在长时间静置后引起SOC不平衡。若不通过K值筛选,组装后将使一致性进一步恶化。

在同一模组中,如果电芯间温度差超过5℃,局部温升会加剧电芯老化,造成性能退化的不对称加剧。

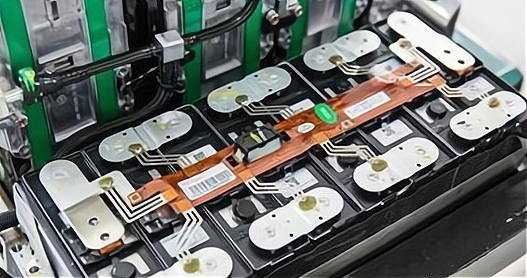

电芯生产过程中诸如涂布不均、辊压厚度波动、注液量误差、极片干燥不一致等工艺问题,是造成初始一致性差异的直接原因。这些微小的工艺偏差,在大批量生产中被不断放大,成为影响系统稳定运行的隐患。

即便初始差异不大,在电芯反复充放电循环中,不一致会被持续放大。容量偏低的电芯易发生过放,容量偏高的电芯则可能过充,从而导致电芯寿命差异显著。

虽然BMS具备一定的均衡能力,但面对严重不一致的电芯,其均衡策略无法完全消除差异,安全与性能仍受到严重挑战。

性能下降:最弱电芯决定整组性能,导致容量浪费。

寿命缩短:差异电芯寿命不同,提前失效拉低系统整体寿命。

安全隐患:高内阻或电压极端偏差电芯可能引发局部析锂或热失控,存在起火爆炸风险。

维护成本增加:频繁出现报警、掉组、电芯替换,提升运维成本。

要解决电芯一致性问题,需要从制造端与使用端双向发力。

优化涂布与辊压工艺

控制正负极面密度偏差≤1.5%,辊压厚度均匀性是确保活性物质一致分布的关键。

严格控制注液与干燥过程

使用精密注液设备,确保每只电芯注液量一致,同时通过真空干燥控制温差<3℃,防止电解液挥发不均。

分选配组机制优化

基于容量、电压、内阻等多维参数的筛选算法,建立精细化“配组模型”,从源头保障成组一致性。

提升热管理能力

控制模组内部温差≤5℃,避免局部过热,延缓电芯老化。

引入动态主动均衡技术

利用主控芯片实现能量转移,而非传统被动均衡,仅消耗高电压电芯能量,更有效保持电压一致。

制定合理充放电策略

结合电芯特性制定不同工作条件下的SOC窗口限制,避免边缘电芯进入高风险工作状态。

电芯一致性不是“可选项”,而是决定系统能否安全、稳定、长寿运行的底层保障。通过制造环节的精准控制与使用端的系统管理,能够显著提升整组电池的性能稳定性、安全等级与经济价值。未来,随着AI分选算法、智能均衡技术的进步,电芯一致性管理将迈向更高维度,助力新能源产业走得更远、更稳。

发布时间: 2025-07-10 11:30:47 >>资讯列表

本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除